چگونه Auto Route (اتو روت) کنیم؟ آیا Auto Route کافی است؟ کار با Auto Route یا ترک کشی دستی؟ محدودیت های Auto Route چیست؟ آیا Auto Route می تواند انتظار ما را برآورده کند؟ تنظیمات Auto Route در آلتیوم چگونه است؟ برای پاسخ به این سوالات با ما همراه باشید.

Auto Route در آلتیوم دیزاینر ابزاری است که می تواند به صورت اتوماتیک ترک (مسیر)های یک PCB را برایمان ترسیم کند. در این نوشته می بینیم که Auto Route نمی تواند یک PCB را دقیقاً مانند آنچه که می خواهیم ترک کشی کند. می بینیم که در آخر نیاز است که ترک های ترسیم شده را ویرایش کنیم. اما در نهایت می توان با استفاده از Auto Route و ویرایش دستی ترک هایی که رسم شده، به یک ترک کشی قابل قبول برسیم.

در ترک کشی به صورت دستی با توجه به این که ما تقریباً همۀ جوانب طراحی را در ذهن خود داریم و آنها را حین طراحی در نظر می گیریم، ترک کشی PCB نسبت به زمانی که از Auto Route استفاده می کنیم، زمان بیشتری می گیرد. حال اگر با تنظیم کردن قوانین برای Auto Route بتوانیم کاری کنیم که آلتیوم در Auto Route جوانب طراحی را در نظر بگیرد، ترک کشی اتوماتیک آلتیوم (اتو روت) می تواند تا حدود زیادی قابل قبول باشد. و تنها با ویرایش برخی ترک ها ی رسم شده، به منظور خود برسیم. در این نوشته ما همان نام Auto Route را به کار می بریم. این عبارت با عناوینی مثل اتو روت در آلتیوم، مسیر کشی خودکار در آلتیوم، سیم کشی خودکار در آلتیوم و مسیر کشی خودکار در آلتیوم نیز شناخته می شود.

چگونه Auto Route کنیم؟

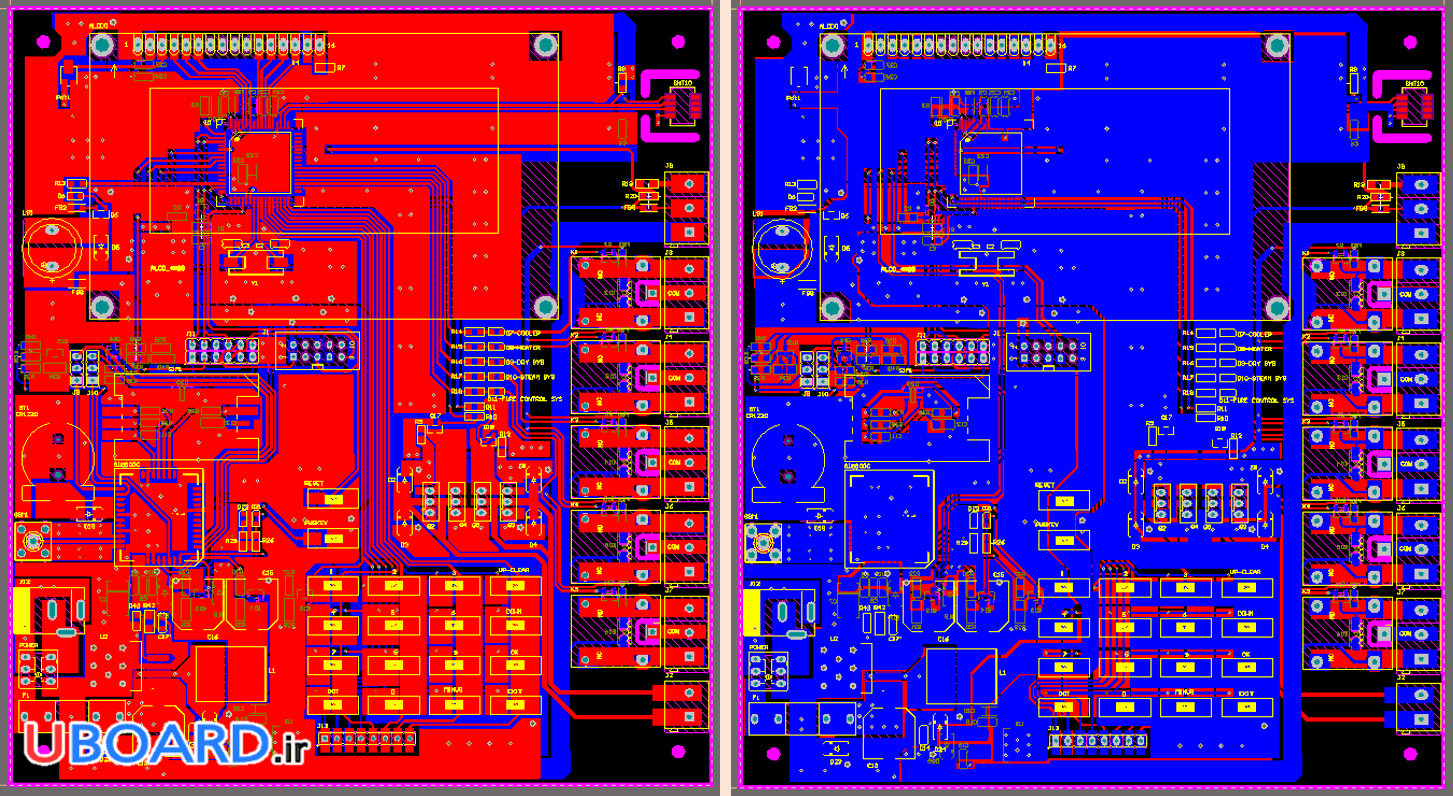

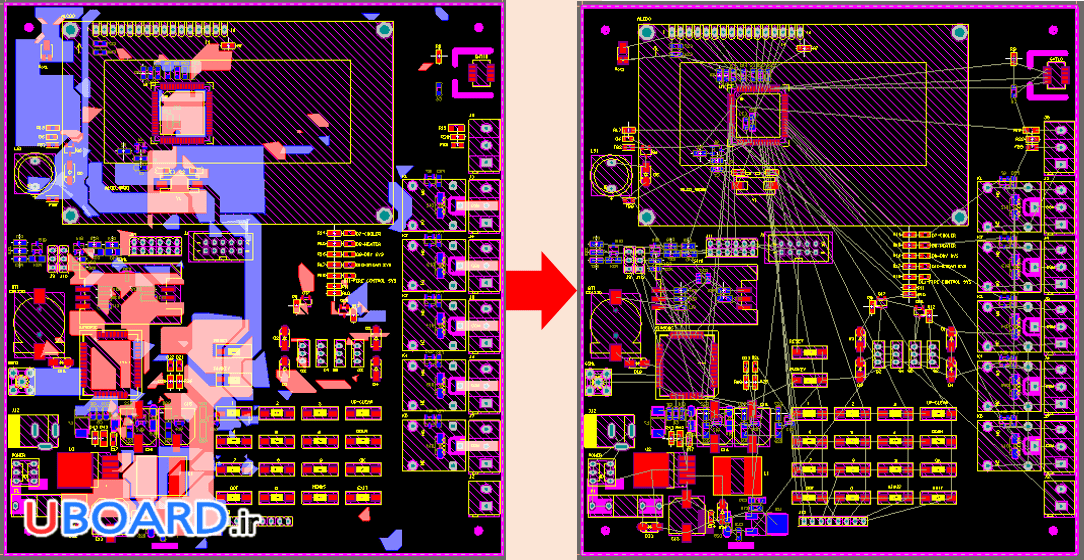

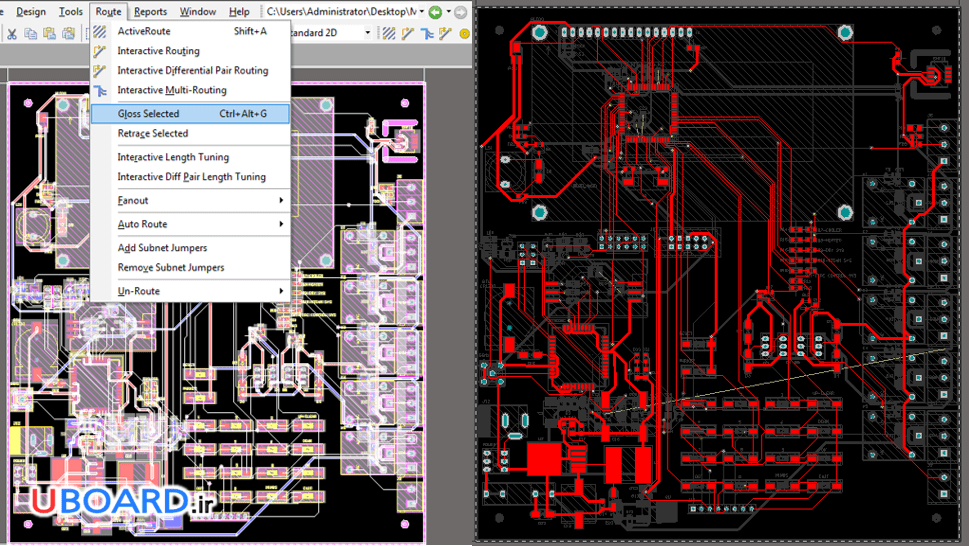

پیش از آن که Auto Route را برای PCB در نظر گرفته شده برای این نوشته امتحان کنیم، ابتدا ترک کشی آن را که به صورت دستی ترسیم شده می بینیم. در تصویر زیر ترک کشی پشت و روی این بورد را می بینیم. در ویدئوی این نوشته، Auto Route برای بورد توسعۀ ATmega 64pin بررسی می شود.

تصویر 1 – یک PCB که به صورت دستی ترک کشی شده است

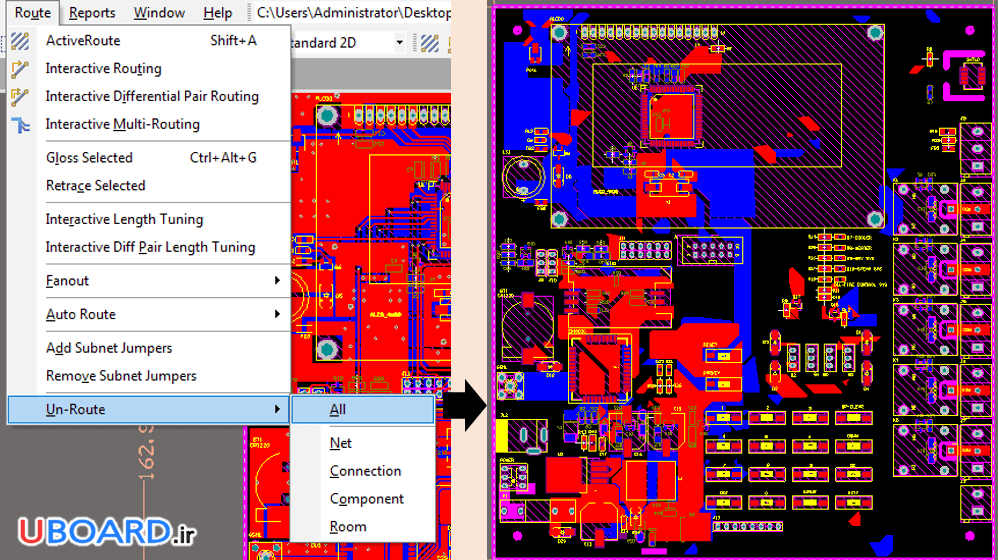

ابتدا این PCB را Un-Route می کنیم

برای این کار از منوی Route روی Un-Route و سپس All کلیک می کنیم. با این کار ترک ها و وایاها حذف می شوند.

تصویر 2 – Un-Route کردن PCB

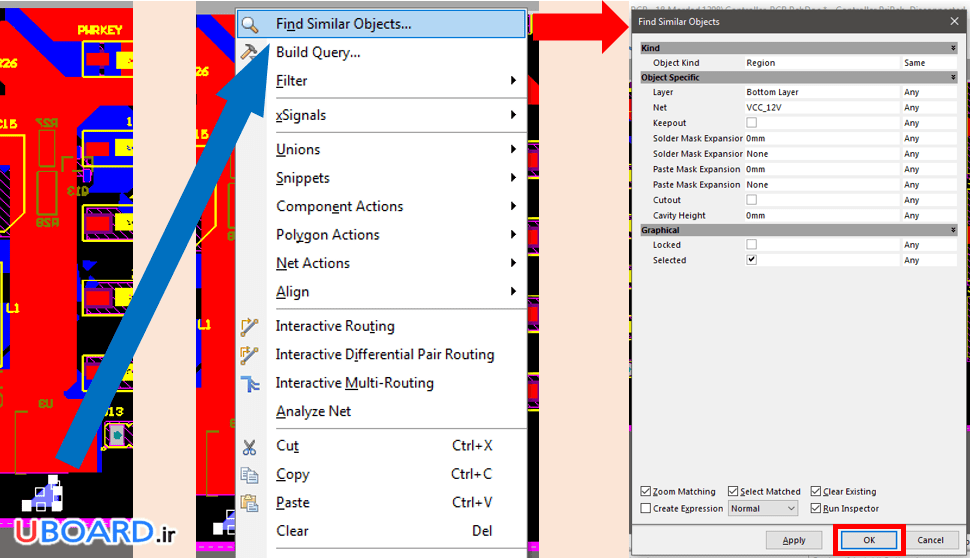

برای حذف صفحات باقی مانده روی یکی از آنها کلیک راست می کنیم. و گزینۀ Find Similar Objects را انتخاب می کنیم. در پنجرۀ Find Similar Objects روی Ok کلیک می کنیم.

تصویر 3 – انتخاب صفحات روی PCB

در این صورت صفحات همگی انتخاب می شوند. با فشردن کلید Delete روی کیبورد همگی آنها حذف می شوند.

تصویر 4 – حذف صفحات از PCB

تعیین قانون جدید برای نت های تغذیه و گراند

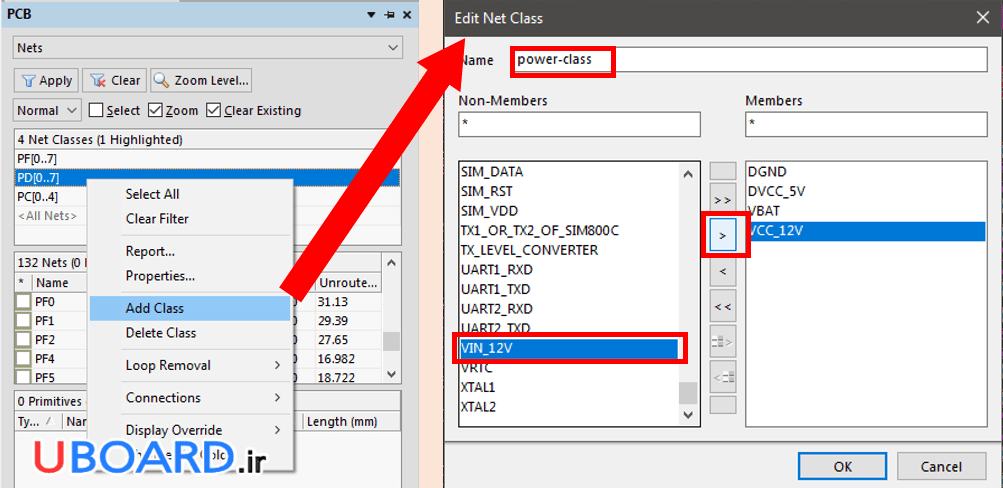

پیش از Auto Route قوانین مربوط به ترک های تغذیه و گراند را تعیین می کنیم. برای این کار لازم است یک کلاسِ نت تعریف کنیم و نت های تغذیه و گراند را در این کلاس قرار دهیم. برای این کار از پنل PCB در قسمت Net Classes کلیک راست می کنیم و روی Add Class کلیک می کنیم. در پنجرۀ جدید نت های تغذیه و گراند را انتخاب می کنیم و به کلاس اضافه می کنیم. در نهایت روی Ok کلیک می کنیم. در این صورت یک کلاس جدید ساخته می شود.

تصویر 5 – ساخت کلاس نت

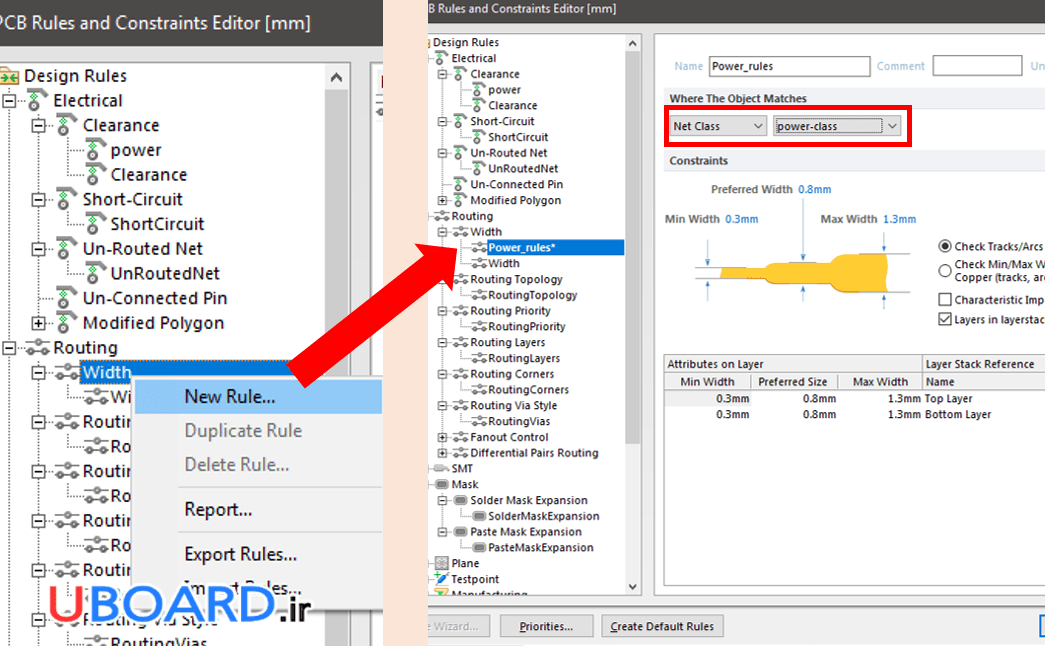

سپس در Rules برای این کلاس قوانینی را تعریف می کنیم. برای مثال ما یک قانون برای پهنای ترک تعیین می کنیم. ابتدا یک قانون جدید برای Width می سازیم. آن را برای کلاس نت Power-class انتخاب می کنیم. حداقل و حداکثر پهنای ترک های تغذیه و گراند را مطابق تصویر تعیین می کنیم.

تصویر 6 – تعیین قانون جدید برای کلاس نت Power

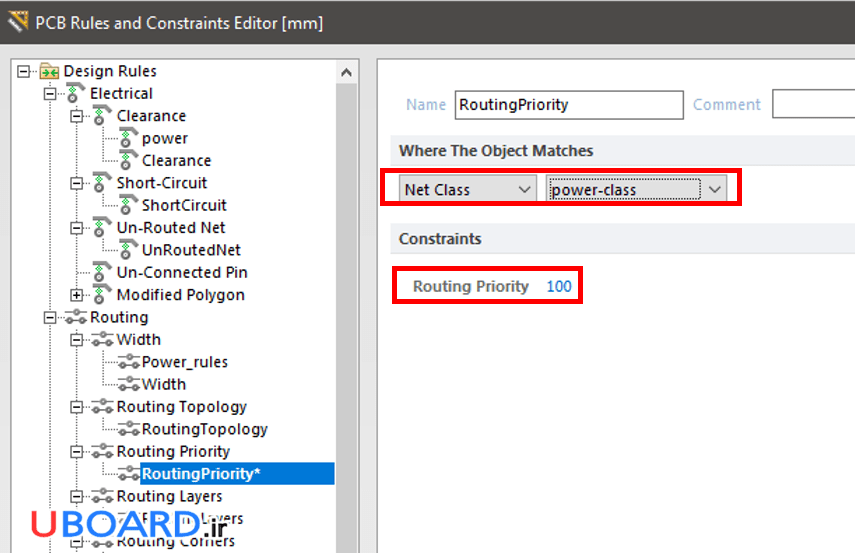

سپس در قسمت Routing Priority اولویت اجرای این قانون را روی 100 می گذاریم. این مقدار باعث می شود که قانون مربوط به این کلاس نت با بیشترین اولویت اجرا شود. در نهایت روی Ok کلیک می کنیم تا تنظیمات اعمال شوند.

تصویر 7 – تعیین اولویت قانون جدید

نکتۀ اول تعیین قانون مناسب برای PCB است. تعیین قانون مناسب یکی از عوامل مهم در عملکرد Auto Route است. قوانین اگر به درستی با توجه به محدودیت های PCB وضع شوند، Auto Route تا حد زیادی عملکردی در حد انتظار ما دارد.

Auto Route را اجرا می کنیم

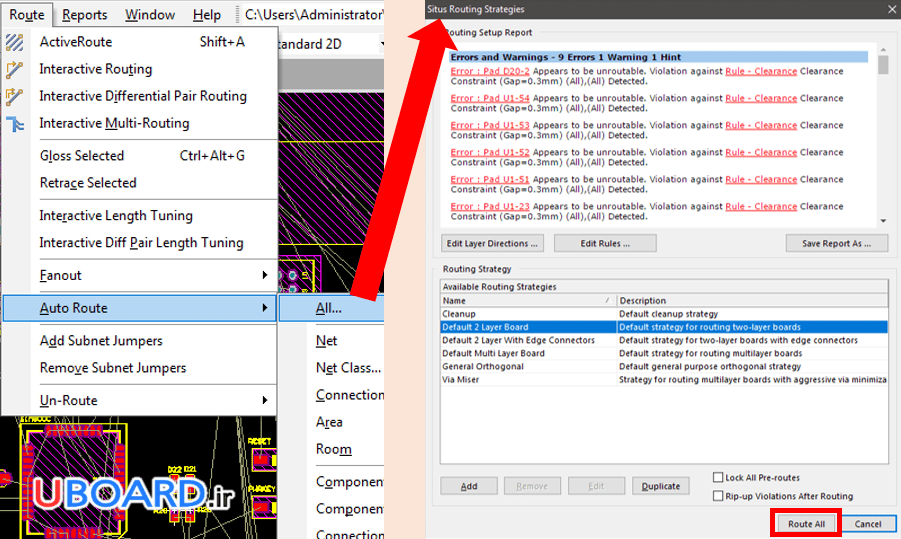

از منوی Route روی Auto Route و سپس All کلیک می کنیم. در پنجرۀ جدید به ارورهای گرفته شده توجهی نمی کنیم و Auto Route را اجرا می کنیم.

تصویر 8 – اجرای Auto Route

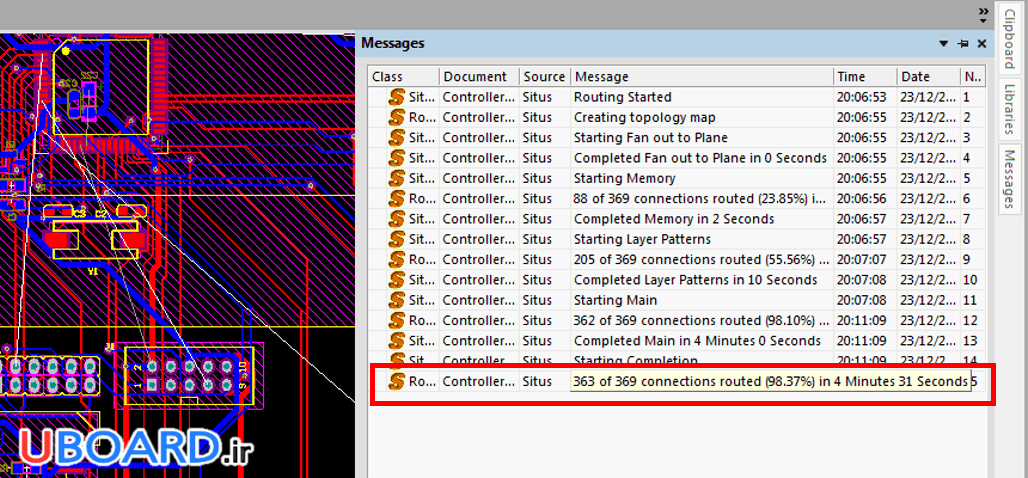

هنگام اجرای Auto Route می توانیم زمان اجرای Auto Route را در پنل Messages ببینیم. همچنین مشخص است که چند درصد از Auto Route پیش رفته است. اگر Auto Route بتواند تمام ترک ها را رسم کند و یا نتواند رسم ترک ها را به طور کامل انجام، این موضوع در پنل Messages اعلام می شود.

تصویر 9 – Auto Route در حال اجرا

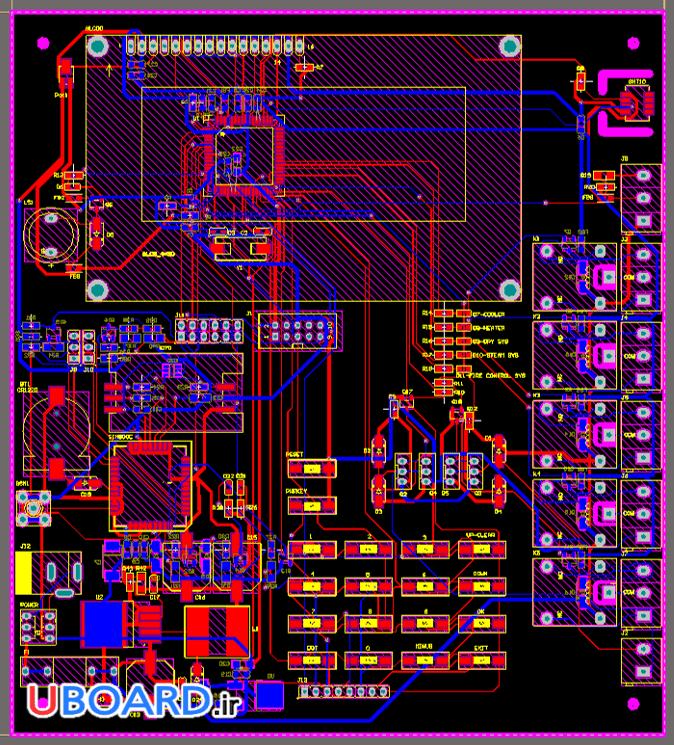

در نهایت PCB به شکل زیر مسیر کشی می شود.

تصویر 10 – PCB در پایان Auto Route

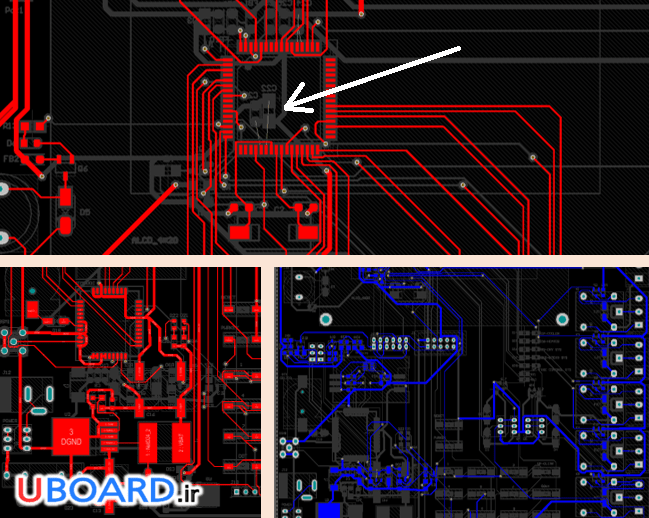

در تصویر زیر بخش هایی از عملکرد Auto Route را می بینیم.

تصویر 11 – ترک های رسم شده توسط Auto Route

همانطور که ملاحظه می کنید آنچه که Auto Route انجام داده با آنچه که به صورت دستی ترک کشی شده است تفاوت بسیار دارد. همچنین نت هایی را بدون اتصال رها کرده است. برای مثال دو نت در زیر میکروکنترلر در تصویر بالا که به آنها اشاره کرده ایم. در انجام عملیات Auto Route می توان قوانین را طوری تعیین کرد که Auto Route کار ترک کشی را بهتر انجام دهد. ولی در نهایت ممکن است قوانین در انجام عملیات Auto Route محدودیت ایجاد کنند و Auto Route در پایان چند نت را وصل نشده رها کند. به هر حال می توان با تعیین قوانین مناسب برای طراحی بهترین شرایط را برای Auto Route ایجاد کرد. این امر مستلزم داشتن تجربۀ کافی است. در ویدئوی این نوشته برای Auto Route دو بار قانون تعیین می شود و ترک های رسم شده ویرایش می شوند. در این ویدئو Auto Route برای بورد توسعۀ ATmega 64pin انجام می شود.

نکتۀ دوم این است که پیش از شروع Auto Route باید ارورهای PCB را برطرف کنیم. در این صورت Auto Route عملکرد بهتری خواهد داشت. برای اطلاعات بیشتر دربارۀ ارورهای PCB نوشتۀ «بررسی ارورهای PCB و Design Rule Checking در آلتیوم» را مطالعه کنید.

استفاده از ابزار Gloss Selected

با استفاده از این ابزار می توانیم ترک های کشیده شده را تا حدی سازماندهی کنیم. استفاده از این ابزار پیش از ویرایش دستی می تواند تا حدی به ویرایش کمک کند. ابتدا با Ctrl+A تمام المان های بورد را انتخاب می کنیم. سپس در منوی Route روی Gloss Selected کلیک می کنیم. در این PCB بعد از انجام این عمل اتصال چند نت قطع شد. در تصویر زیر ترک های لایۀ رو را مشاهده می کنید.

تصویر 12 – تأثیر ابزار Gloss Selected

نکتۀ سوم ویرایش دستی ترک های رسم شده توسط Auto Route است. گاهی Auto Route عملکرد خوبی خواهد داشت. بنابراین ویرایش کردن آن کاری منطقی است. گاهی نیز ممکن است عملکرد Auto Route آن قدر مناسب نباشد که بخواهیم وقتی برای ویرایش آن بگذاریم. برای نمونه بوردی که در این نوشته Auto Route شد، ارزش ویرایش کردن دستی ندارد. البته می توان با وضع قوانین بهتر به Auto Route مناسب تری دست پیدا کرد. بوردی که در ویدئوی این نوشته Auto Route شده است با ویرایش کردن به صورت دستی، می تواند انتظار ما را تا حدودی برآورده کند.

تأثیر Placement بر Auto Route

نکتۀ چهارم تأثیر جایگذاری مناسب قطعات بر Auto Route است. Auto Route در صورتی که قطعات روی PCB به صورت مناسب چیده شده باشند خیلی بهتر از موقعی که قطعات Placement اصولی و صحیحی ندارند، عمل می کند. برای مثال در همین بوردی که آن را Auto Route کردیم اگر فرضاً آن پایه های میکروکنترلر که قرار است به LCD متصل شوند در سمت مخالفِ مکانِ پایه های LCD باشد، ترک هایی که برای پایه های LCD رسم می شوند مجبورند میکروکنترلر را دور بزنند. در این صورت اطراف میکروکنترلر با ترک پر می شود. این موضوع برای بوردهای یک لایه بیشتر اهمیت دارد. برای بورد هایی با ابعاد کوچکتر نیز ممکن است Auto Route کلاً نتواند کار خود را به انجام برساند.

از نکات گفته شده برای Auto Route نتیجه می گیریم:

- جایگذاری قطعات (Placement) در PCB یک فاکتور مهم در عملکرد Auto Route است. در صورتی که جایگذاری قطعات نامناسب باشد، Auto Route به خوبی عمل نخواهد کرد و ترک های رسم شده توسط آن شکل نامناسبی خواهند داشت.

- تعریف کردن قانون برای نت ها، قطعات موجود در PCB و … به صورت مناسب، باعث عملکرد خوب Auto Route می شود.

- اگر قوانین ساده (و اصولی) باشند، Auto Route معمولاً به کار خود پایان می دهد. ولی ممکن است آنچه را که ما انتظار داریم، برآورده نکند.

- اگر قوانین سخت گیرانه (و اصولی) وضع شوند، Auto Route ممکن است نتواند کار خود را تمام کند و همۀ اتصالات را به اتمام برساند. ولی تا حد قابل قبولی در ترک کشی انتظار ما را برآورده می کند.

- برای تعیین قوانین PCB جهت Auto Route، داشتن تجربۀ کافی در نتیجۀ نهایی Auto Route بسیار مؤثر است.

- لازم به ذکر است که پیش از Auto Route حتماً ارورهای PCB رفع شوند.

- پس از انجام Auto Route لازم است به صورت دستی نیز ترک کشی را ویرایش کنیم تا به منظور خود برسیم. بسته به قوانینی که تعریف کرده ایم و محدودیت های PCB، این ویرایش ممکن است ساده و یا پیچیده باشد.

- گاهی Auto Route آنقدر به خوبی عمل می کند که لازم نیست ویرایش خاصی انجام دهیم. گاهی نیز ممکن است آنقدر عملکرد نامناسبی داشته باشد که از Auto Route و ویرایش کردن پس از آن صرف نظر کنیم . کلاً به صورت دستی ترک کشی کنیم. هر کدام از این موارد با توجه به محدودیت های طراحی و قوانین ممکن است به وجود بیایند.

- یکی از مزایای Auto Route کوتاه شدن زمان ترک کشی است. از معایب Auto Route نیز این است که باید قوانین را طوری تعیین کنیم که Auto Route عملکرد مناسبی داشته باشد. و تعیین این قوانین برای دریافت نتیجۀ مناسب نیاز به تجربۀ کافی دارد.

- در نهایت می توان اینگونه نتیجه گرفت که استفاده از Auto Route به تجربۀ شخص، محدودیت های طراحی، ویژگی های PCB و قوانین طراحی بستگی دارد. همچنین Auto Route در کنار ترک کشی دستی (در صورتی که Auto Route خوب انجام شده باشد) می تواند به طراحی یک PCB مناسب منجر شوند.

آموزش های مرتبط با این نوشته:

سلام استاد. جسارتا شما خودتون توی آلتیوم برای پروژه های PCB خودتون از اتوروت استفاده میکنید یا نه از صفر ترک کشی میکنید؟

سلام. خواهش میکنم. بصورت دستی از صفر